WTL comenzó sus actividades en 1993 dedicándose a la producción y ventas de soldadoras inverter y máquinas de corte por plasma. Nos enorgullece poder compartir nuestro conocimiento y experiencia para poder seguir actualizando nuestros equipos y proporcionarle el que mejor se adapte a sus necesidades.

Nuestra fábrica se encuentra ubicada en Shanghai China, abarca 25000 m² y gracias a sus 4 líneas de ensamblaje, un taller de SMD, un taller de piezas, un taller de producción SMT y un depósito con sistema automático, podemos producir 240,000 máquinas por año. Asimismo, antes de salir de la fábrica, todos nuestros productos pasan por múltiples pruebas de calidad entre estas, la prueba de presión, pruebas de envejecimiento, pruebas con y sin carga, pruebas de soldadura, y pruebas de funcionalidad, que garantizan la estabilidad y el buen rendimiento de nuestros equipos.

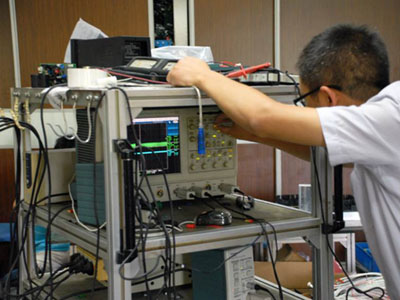

- Centro de I+D

WTL cuenta con un equipo de investigación y desarrollo formado por más de 30 ingenieros entusiastas y creativos. Este equipo se encuentra bajo la supervisión de 3 ingenieros expertos quienes cuentan con más de 10 años en el área de I+D. Este gran equipo capacitado y especializado en el área, hace que podamos proporcionarles a nuestros clientes productos eficientes de calidad superior.

Durante todo el proceso de investigación y desarrollo realizamos estrictas pruebas en donde todas nuestras máquinas diseñadas desde la primera hasta la número 20 pasan por los procedimientos de prueba antes de fabricar un lote, lo que ofrece una calidad y un rendimiento superior. A continuación se describen los detalles de la prueba:

1. Primera máquina probada

- Prueba de funcionamiento

- Prueba del ciclo de trabajo a 40 ℃

- Prueba de aumento de temperatura de los componentes principales

- Prueba de temperatura de los componentes internos mediante la cámara infrarroja

- Prueba de tensión / corriente de entrada IGBT

- Prueba de tensión / corriente de salida máxima del diodo2. Prueba de las primeras cinco máquinas

- Prueba de conformidad funcional

- Prueba de variación de la tensión de entrada (±15%)

- Prueba de carga en periodo largo (bajo todos los rangos de voltaje de entrada en 0℃/25℃/40℃)

- Prueba de pérdida3. Prueba de las 20 máquinas antes de la producción en masa

Una vez que las máquinas pasan por todas las pruebas se las envía a los distintos clientes para obtener su respuesta en cuanto a la aplicación real. Una vez obtenida la respuesta del cliente, de ser necesario se procederán a realizar los respectivos ajustes antes de la producción en masa. - Taller SMT

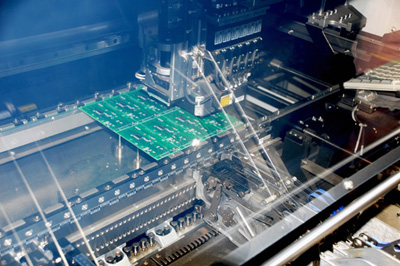

Nuestro taller SMT está conformado por 40 personas que poseen un mínimo de 2 años de experiencia en el área de tecnología de montaje superficial (SMT) y en áreas relacionadas. Con nuestras 4 líneas de producción SMT podemos producir 3,000 máquinas al día. Además contamos con equipos de producción de última generación traídos de Europa y Japón tales como la soldadora SMD de JUKI, y el horno para flujo máximo y la soldadora por refusión de ERSA. Todos los componentes y los procesos de producción en el taller SMT están libres de plomo y se llevan a cabo conforme a las normas RoHS 2019.

Horno para flujo máximo ERSA

Soldadora por refusión ERSA

Soldadora SMD JUKI - Taller de producción

Nuestro taller de producción SMT cuenta con máquinas de corte por láser Swiss Bystronic, punzonadoras CNC Trumpf alemana, y máquinas plegadoras CNC Gasparini (fabricada en Italia) y Bystronic (fabricada en Suiza). Todos estos equipos de producción de última generación importados nos ayudan a lograr una producción veloz y precisa.

El espesor máximo del material de soldadura que podemos procesar es de 15mm, y su margen de error es de 0.1mm. Las dos punzonadoras CNC nos permiten de procesar material estándar de 2500 * 1250 mm con un grosor máximo de 4 mm y una precisión con un margen de error de 0.1 mm.

Las plegadoras nos permiten operar con materiales de soldadura de 2100 y 3100 mm de largo. Asimismo podemos cambiar los moldes según lo requiera el cliente.

- Taller de revestimiento en polvo

Disponemos de un taller libre de polvo que trabaja con una línea de revestimiento en polvo tipo túnel automática marca GEMA fabricada en Suiza, y tratamos la superficie con máquinas de pulverización automáticas. Todos los componentes atraviesan dos procesos de eliminación de aceite, dos procesos de lavado con agua, rectificación de la superficie, fosfatado, y por último lavado con agua. Una vez que se termina la etapa del revestimiento, todos esos componentes son testeados en diferentes pruebas como la prueba de adhesión, y la prueba de niebla salina, entre otras.

- Taller de ensamblaje

Nuestro taller de ensamblaje está formado por 11 líneas de montaje, que llevan a cabo el armado, la impresión serigráfica, el depurado, la prueba de envejecimiento, el embalaje, y demás procesos alcanzando una producción de 1,000 machines diarias.

En este taller existen 4 líneas de ensamblaje que garantizan una producción anual de 24,000 unidades. Cada uno de nuestros productos pasan por diversas pruebas entre las cuales se incluyen pruebas de presión, pruebas de envejecimiento, pruebas con carga y sin carga, pruebas de soldadura y pruebas personalizadas, que garantizan el rendimiento y estabilidad de nuestras máquinas. Tenemos un personal altamente capacitado y una tasa de aprobación del producto del 98%.

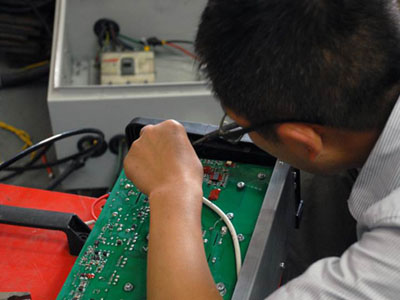

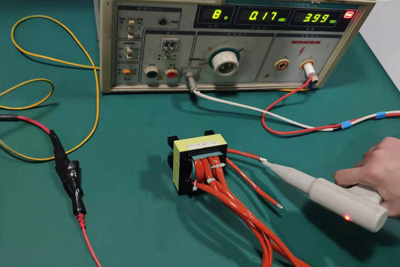

- Prueba

Contamos con nuestro propio equipo de inspección que realiza estrictas pruebas en todos los procedimientos:- Prueba de la materia prima: La materia prima se controla de manera aleatoria mediante distintas máquinas de prueba como el probador de resistencia a la tensión, el multímetro, y el medidor puente. Asimismo los componentes especiales como los transformadores se controlan completamente.

- Inspección del producto semi-acabado: nuestros productos semi-acabados pasan por ensayos de torsión, de resistencia a la tracción y de conductividad a tierra para garantizar su calidad superior y correcto funcionamiento.

- Inspección de los productos terminados: para garantizar un alto rendimiento y una excelente estabilidad de las máquinas cada uno de nuestros productos terminados pasa por un gran abanico de pruebas y ensayos, como la prueba de resistencia a la tensión, pruebas de envejecimiento, pruebas con carga y sin carga, y pruebas de apariencia, entre otras.